新鄉市特種塑料廠

聯系人:李瑞軒經理

手 機:18737355516

電 話:0373-3976386

傳 真:0373-3981901

郵 箱:xxtzsl@126.com

地 址:河南省新鄉市鳳泉區游覽路中段

- 新聞資訊 首頁 > 新聞資訊

汽車改性塑料行業分析

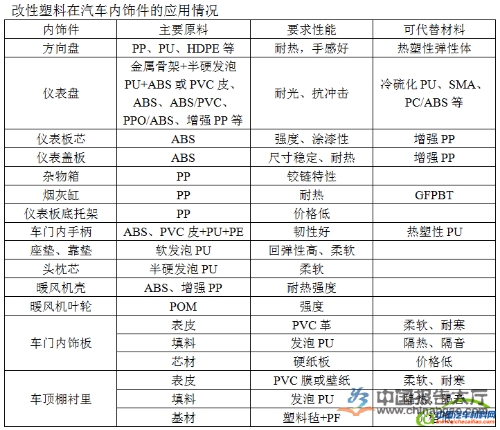

目前汽車用改性塑料量已經成為發達歐美國家衡量汽車設計和制造水平高低的一個重要標志,通過改性的塑料部件不僅能夠達到一些鋼材的強度性能,還具有質輕、色彩豐富、易成型等一系列優點。

近年來改性塑料在汽車上的用量迅速上升。主要品種有PP、PS、ABS、PU、PVC、PE、SAN、SMA等。汽車改性塑料行業應用分析詳情如下。

儀表板

歐洲汽車的儀表板一般以ABS/PC及增強PP為主要材料;美國汽車的儀表板多用苯乙烯/順丁烯二酸酐SMA,這類材料價格低,耐熱、耐沖擊,具有良好的綜合性能;日本汽車的儀表板曾采用過ABS和增強PP材料,目前則以玻璃纖維增強的SAN為主,有時也采用耐熱性更好的改性PPE。隨著電子技術的應用,高度的控制技術、發動機前置前輪驅動汽車操縱系統以及其它中央控制系統等將被集中在儀表板周圍,因此,由紡織物來取代目前在聚氨酯發泡體表面覆蓋的聚乙烯表皮將成為可能。

目前,我國使用的硬儀表板常被用在輕、小型貨車、大貨車和客車上,一般采用PP、PC、ABS、ABS/PC等一次性注射成型。這種儀表板表面有花紋,尺寸很大,無蒙皮,對表面質量要求很高,對材料的要求是耐濕、耐熱、剛性好、不易變形。但由于這種儀表板通常采用多點注射成型,易形成流痕和粘接痕,同時添加色母不均,容易產生色差,因此表面需經涂裝后才能使用,且最好選用亞光漆涂裝。另外,由于高檔儀表板追求質感,所以在儀表板表面做一部分桃木飾紋將是一種發展方向。

車門內飾板

車門內板的構造基本上類似于儀表板,由骨架、發泡和表皮革構成。以紅旗轎車和奧迪轎車為例,車門內板的骨架部分由ABS注塑而成,再采用真空成形的方法,將襯有PU發泡材料的針織滌綸表皮復合在骨架上形成一體。更多最新汽車改性塑料行業分析信息請咨詢中國報告大廳網站發布的《2016-2021年汽車改性塑料行業市場競爭力調查及投資前景預測報告》。

在美國,門內裝飾板用ABS或PP注塑成形的居多,現在我國國產的卡車——斯太爾王也使用同類板。近年來,車門內飾板為滿足耐候性和柔軟性,已開始使用熱塑性彈性體與PP泡沫板相疊合的結構。日本開發了一種沖壓成形、連續生產全PP車門內飾板的技術,門板包括PP內襯板、PP泡沫襯熱層和PP/EPDM皮層結構。最近開發成功的低壓注射—壓縮成型方法,是把表皮材料放在還未凝固的聚丙烯毛坯上,經過壓縮,壓成為門內板。表皮材料為襯有PP軟泡層的TPO,這類門板易回收再生。中低檔轎車的門內板,可采用木粉填充改性PP板材或廢纖維層壓板表面復合針織物的簡單結構,即沒有發泡緩沖結構,有些貨車上甚至使用直接貼一層PVC人造革的門內板。

座椅

軟質PU發泡材料可用熱硫化層和冷硫化法生產,但從設備投資和材料性能考慮,目前座椅緩沖墊多用冷硫化法生產。考慮到座椅的舒適性,緩沖墊的密度可以改變,從而使軟硬度隨之改變。如奧迪A6轎車靠背上的緩沖墊可使用天然纖維(如椰子殼)浸膠材料,其特點是透氣性好;骨架材料可用GMT(玻璃纖維氈片)取代鋼鐵材料。

方向盤

方向盤一般采用自結皮硬質PU泡沫材料高壓或低壓發泡而成。方向盤結構要求挺拔、堅固、輕便、外韌內軟,并能耐熱、耐寒、耐光、耐磨。因此,包覆物多用改性PP、PVC、PU、ABS等樹脂,骨架一般選用鋼骨架與鋁壓注而成,考慮到輕量化,現在也有用玻璃纖維增強PA替代鐵芯的趨勢。為了追求豪華、舒適、手感好,現在的方向盤表面部分增加了桃木飾紋或真皮包皮等。

頂棚、后圍

車內頂棚、后圍(后圍主要對重型車而言)是內飾件中材料和品種花樣最多的一種復合層壓制品,它的作用除了起裝飾功能外,還起著隔熱、隔音等特殊功能。頂棚、后圍一般由基材和表皮構成,基材需要具有輕量、剛性高、尺寸穩定,易成形等特點,為此一般使用熱塑性聚氨酯發泡內材、PP發泡內材、熱塑性氈類內材、玻璃纖維瓦楞紙、蜂窩狀塑料帶等。

表皮材料可用織物、無紡布、TPO、PVC等。我國的轎車頂棚一般使用TPO發泡片材、玻璃纖維、無紡滌綸布材料層壓成型。頂棚的種類有成型頂棚、粘接頂棚和吊裝頂棚,其中成形頂棚占70%以上。卡車主要用成型頂棚,基材采用熱固性或熱塑性氈類,壓制成型,表皮材料選用針織面料、無紡布、PVC等。

發動機罩及地墊

發動機罩及地墊屬中、重型汽車及客車的重要內飾件。現在,發動機罩一般是將PVC皮革吸塑后與聚醚多元醇和異氰酸酯發泡填充而成,主要起到吸音、隔熱、減震和美化車內環境等作用。轎車中的地墊一般都采用美觀、漂亮的復合成型墊(如橡膠、PVC、毛、麻類)制成。